- Hãng sản xuất

Trước tiên, cần xác định rõ loại chất lỏng và mục đích bơm để chọn cấu hình bơm ISG80-100 hoặc IRG80-100 phù hợp:

Cấp nước sạch sinh hoạt: Ưu tiên phiên bản thân gang phủ epoxy, phớt carbon/ceramic, gioăng EPDM.

Hệ thống HVAC – tuần hoàn nước lạnh/nóng: Chọn vật liệu chịu nhiệt tốt, phớt silicon carbide, gioăng EPDM chịu nhiệt.

Môi trường ăn mòn nhẹ hoặc nước mặn: Sử dụng thân inox, trục inox, gioăng FKM để tăng khả năng chống ăn mòn.

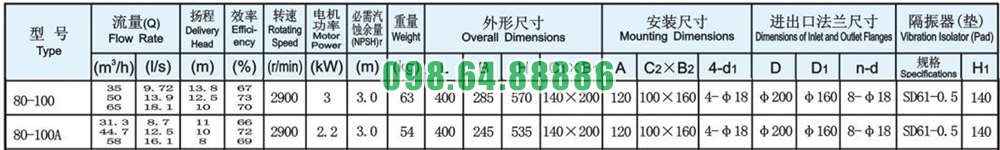

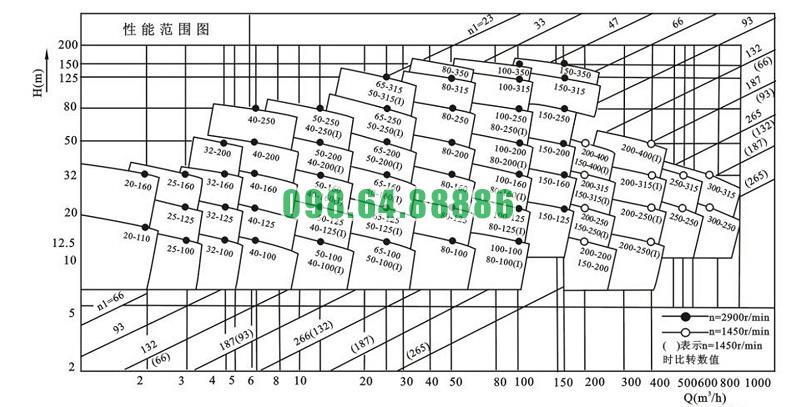

Cần dựa vào lưu lượng yêu cầu (Q) và cột áp toàn hệ thống (H) để chọn đúng model:

Lưu lượng Q: tính theo nhu cầu cấp nước hoặc tuần hoàn (m³/h hoặc L/s).

Cột áp H: bao gồm chiều cao cột nước tĩnh, tổn thất đường ống và tổn thất qua thiết bị.

Nhà sản xuất cung cấp đường cong đặc tính để lựa chọn bơm tại điểm hiệu suất cao nhất (BEP).

Không gian: Bơm inline ISG80-100, IRG80-100 có thiết kế gọn, phù hợp không gian hẹp, nhưng cần đảm bảo khoảng trống bảo trì ở phía trên và xung quanh.

Vị trí hút: Nếu bơm đặt trên mực chất lỏng, cần đảm bảo chiều cao hút thực tế nhỏ hơn NPSH cho phép để tránh cavitation.

Động cơ hiệu suất cao (IE2, IE3) giúp tiết kiệm điện năng.

Tích hợp biến tần (VFD) nếu hệ thống cần điều chỉnh lưu lượng/cột áp linh hoạt.

Công suất động cơ được chọn dư khoảng 10–15% so với tính toán để tránh quá tải khi vận hành.

Thân bơm: gang cầu, gang xám hoặc inox tùy môi trường.

Trục bơm: thép không gỉ hoặc thép hợp kim xử lý nhiệt.

Phớt cơ khí: chọn vật liệu mặt trượt và gioăng phù hợp với nhiệt độ, áp suất và tính chất chất lỏng.

Chỉ chọn sản phẩm có chứng nhận ISO 9001, ISO 9906 hoặc tương đương, thông số kỹ thuật rõ ràng, đường cong đặc tính đầy đủ, và có bảo hành chính hãng.

Ưu tiên nhà cung cấp có đội ngũ kỹ thuật hỗ trợ lắp đặt – vận hành – bảo trì, có sẵn phụ tùng thay thế để giảm thời gian dừng máy khi cần sửa chữa

Mục tiêu là đưa bơm về trạng thái rung ổn định, không ảnh hưởng đến phớt cơ khí, ổ trục và đường ống. Luôn ưu tiên kiểm tra các yếu tố đơn giản – dễ khắc phục trước (nền móng, bu lông, khí trong hệ) rồi mới xử lý các vấn đề chuyên sâu (cân tâm, cân bằng động, thủy lực).

Kiểm tra bệ máy, bulông neo, giá đỡ ống; tìm dấu trượt hoặc vết nứt. Lắng nghe tiếng kêu lạ như rít, lạch cạch, va quệt. Quan sát vùng phớt cơ khí xem có rò thành giọt hay bắn tia. Nếu thấy bọt khí trong buồng bơm hoặc đường ống, tiến hành xả khí ngay.

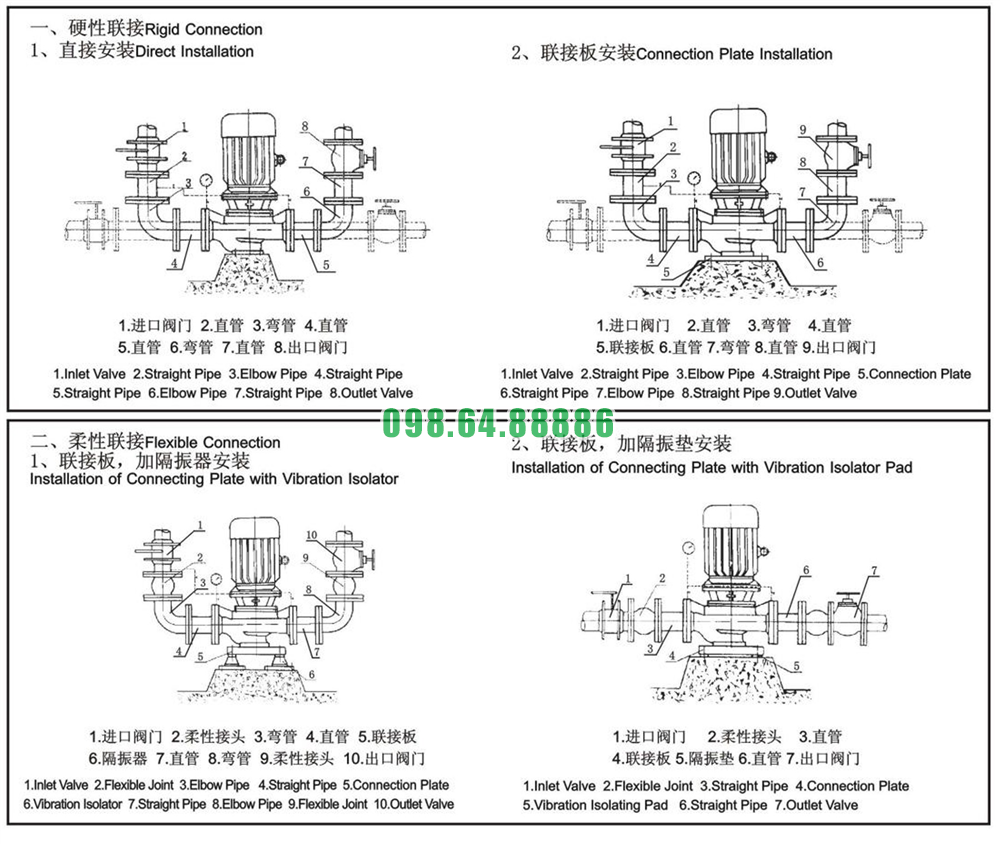

Đảm bảo ống hút thẳng, ngắn, không co cút gấp; lưới lọc sạch; van trên tuyến ở vị trí thiết kế. Ống đẩy cần có gối đỡ độc lập, tránh “treo ống” lên thân bơm làm tăng rung truyền.

Điện áp ba pha cân bằng, dòng không lệch quá mức; dòng tăng cao bất thường có thể là dấu hiệu tải thủy lực vượt ngưỡng hoặc kẹt ma sát. Ghi lại vị trí van, áp hút – áp đẩy để so với mốc chuẩn.

Dùng vibrometer đo vận tốc rung tại đầu bơm và đầu động cơ. So sánh với giá trị nền khi máy mới; xu hướng tăng đều theo thời gian là cảnh báo mòn ổ trục hoặc lệch tâm. Nhiệt gối trục tăng nhanh đi kèm rung thường do thiếu bôi trơn hoặc cân tâm kém.

Rung theo 1× tốc độ quay thường do lệch tâm hoặc mất cân bằng. Rung biến thiên cùng áp suất/lưu lượng có thể do xâm thực hoặc dao động thủy lực. Rung theo chu kỳ kèm tiếng gõ có thể là ổ trục hư – rỗ bi.

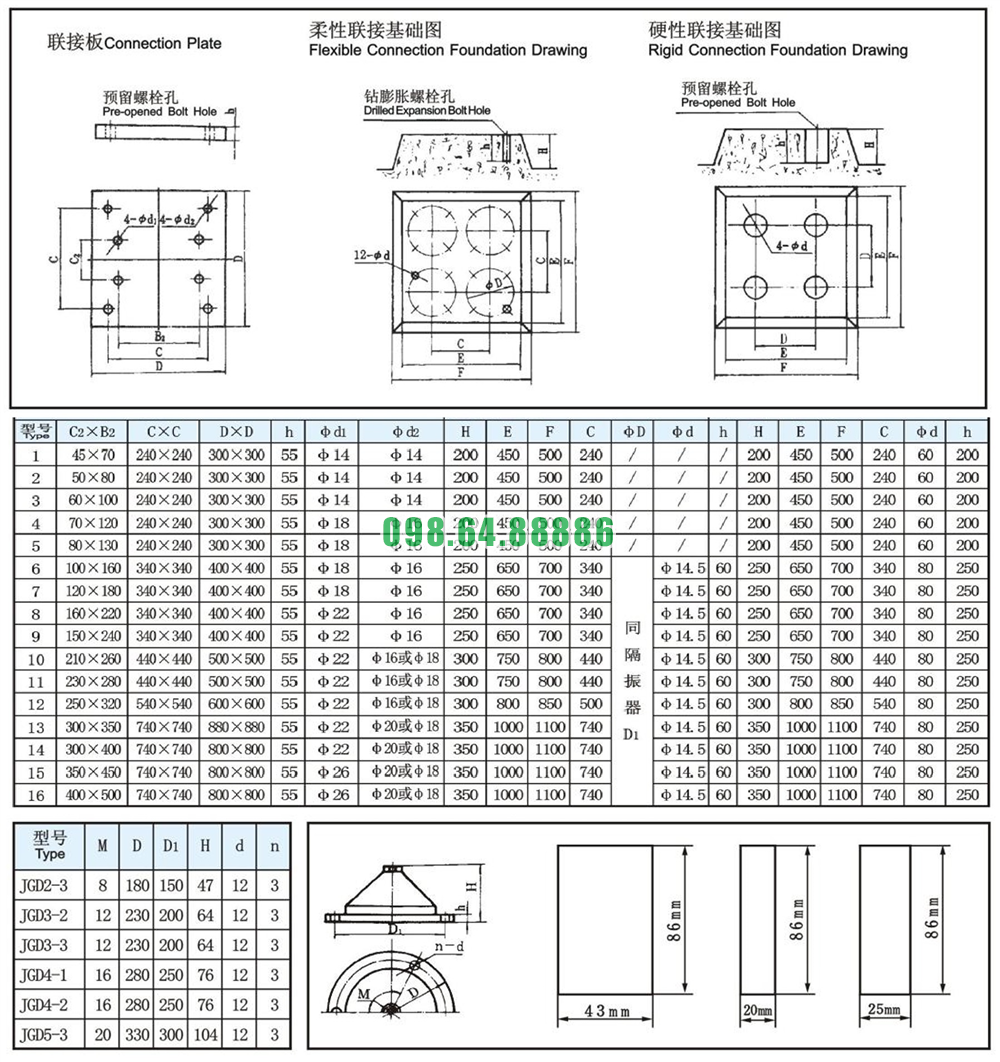

Nguyên nhân: chân đế không phẳng, soft foot, bulông neo lỏng, đế mỏng hoặc nứt.

Khắc phục: căn shim tại bốn chân đến khi kiểm tra feeler gauge < 0,05 mm; siết bulông theo mô-men đều, đối xứng; gia cường bản đế, kiểm tra mức phẳng bằng thước thủy hoặc laser.

Nguyên nhân: tháo lắp sau bảo dưỡng, giãn nở nhiệt, nền móng lún.

Khắc phục: cân tâm lại bằng thước đồng hồ so hoặc laser; kiểm tra đồng trục và đồng tâm; thiết lập khe hở khớp nối đúng khuyến nghị của nhà sản xuất; kiểm tra lại sau 24–48 giờ vận hành.

Nguyên nhân: cánh bám cặn, mòn không đều, va chạm hạt rắn.

Khắc phục: vệ sinh cánh, kiểm tra khe hở; nếu mòn lệch, tiến hành cân bằng động bánh công tác; thay mới khi tổn thất vật liệu lớn hoặc nứt.

Nguyên nhân: mỡ kém chất lượng, bơm quá/thiếu mỡ, vòng bi mòn rỗ, trục xước cổ trục.

Khắc phục: thay mỡ đúng chủng loại và lượng khuyến nghị; thay vòng bi khi có rơ dọc/radial hoặc tiếng gầm; kiểm tra độ nhẵn cổ trục, lắp đúng lực ép.

Nguyên nhân: mực nước hút thấp, tổn thất hút lớn, lưới lọc tắc, nhiệt độ chất lỏng cao.

Dấu hiệu: tiếng lách tách như sỏi va, kim áp hút dao động, rung tăng theo lưu lượng.

Khắc phục: nâng mực hút, nới thẳng ống hút, tăng đường kính/giảm co cút, vệ sinh strainer, hạ nhiệt độ chất lỏng nếu có thể; điều chỉnh điểm làm việc bằng van đẩy hoặc biến tần để tránh vùng xâm thực.

Nguyên nhân: thay đổi lưu lượng đột ngột, van đóng/mở nhanh, cộng hưởng cột nước.

Khắc phục: sử dụng van điều khiển đặc tuyến đều, lắp bình giảm chấn hoặc ống xả khí ở đỉnh tuyến, thiết lập thuật toán điều khiển biến tần kiểu PID mượt với thời hằng đủ lớn.

Nguyên nhân: treo tải ống lên bơm, gối đỡ ống cách xa, sai đồng trục ống – mặt bích.

Khắc phục: bố trí lại hệ treo/gối đỡ gần mối nối; căn thẳng trục ống với mặt bích trước khi siết; dùng khớp giãn nở phù hợp để tách rung.

Nguyên nhân: mất cân bằng pha, sóng hài từ biến tần, tần số/điện áp cài đặt sai.

Khắc phục: kiểm tra cân bằng điện áp; thêm cuộn kháng ngõ vào/ra cho VFD nếu cần; hiệu chỉnh tần số làm việc để tránh vùng cộng hưởng cơ khí của cụm bơm–động cơ.

Giảm lưu lượng tạm thời bằng van đẩy để rời khỏi vùng xâm thực; xả khí ở điểm cao; siết lại bulông đế; vệ sinh lưới lọc hút; kiểm tra và cố định gối đỡ ống.

Tháo khớp nối, kiểm tra soft foot và cân tâm; kiểm tra ổ trục, tra mỡ theo chuẩn; mở nắp kiểm tra bánh công tác, vệ sinh và soi vết nứt; lắp lại đúng mô-men siết, kiểm tra quay tay phải nhẹ và không cọ sát.

Chạy thử không tải rồi có tải; ghi U, I, Ps, Pd, Q, rung, nhiệt theo thời gian; so sánh với dữ liệu mốc. Nếu rung vẫn cao, thực hiện cân bằng động hoặc thay thế linh kiện đã mòn.

Giữ ống hút ngắn và thẳng, tốc độ dòng trong ống phù hợp; tách tải ống bằng gối đỡ độc lập; bệ máy đủ cứng và phẳng; dùng khớp nối đàn hồi đúng công suất.

Duy trì điểm làm việc gần BEP; với hệ lưu lượng thay đổi, áp dụng biến tần để điều chỉnh tốc độ thay vì “bóp van” gây xoáy và rung.

Đo rung, nhiệt, dòng, áp theo tuần/tháng; vệ sinh định kỳ bánh công tác và lưới lọc; kiểm tra phớt cơ khí và rò rỉ; cân tâm lại sau mọi lần tháo lắp hoặc sự cố.

Quan sát rò rỉ và âm thanh; đọc áp hút–đẩy; kiểm tra dòng 3 pha; sờ kiểm tra rung bất thường tại gối trục; ghi chép vào sổ ca.

Đo vận tốc rung tại đầu bơm và động cơ; kiểm tra nhiệt ổ trục; vệ sinh strainer; xem lại vị trí gối đỡ ống.

So sánh điểm làm việc với đường đặc tính; kiểm tra độ thẳng hàng; mở kiểm tra cánh nếu hiệu suất sụt; thay mỡ/ổ trục theo khuyến nghị.

Thước thăng bằng hoặc laser căn đồng trục, đồng hồ so, vibrometer cầm tay, nhiệt kế hồng ngoại, bộ shim căn chân, sao chép dữ liệu từ biến tần, mỡ bôi trơn đúng chủng loại, bộ gioăng–phớt dự phòng.

Rung lắc ở ISG80-100, IRG80-100 thường xuất phát từ một trong bốn nhóm: nền móng – căn chỉnh, bánh công tác/ổ trục, điều kiện hút – thủy lực, điện – điều khiển. Xử lý theo đúng thứ tự và đo đạc xác nhận sau mỗi bước sẽ giúp đưa máy về trạng thái êm, bảo vệ phớt cơ khí và kéo dài tuổi thọ toàn hệ thống. Nếu bạn muốn, tôi có thể tạo mẫu bảng đo rung – áp – dòng để đội vận hành cập nhật theo ca

https://vietnhat.company/may-bom-nuoc-ly-tam-truc-dung-isg80100.html

Máy bơm inline, bơm lắp thẳng trục, bơm tăng áp ISG80-100, IRG80-100 3kw, 50m3, 12.5m

7.776.000 VND